Новый способ отделения эластана поможет увеличить объём переработки чулочно-носочных и трикотажных изделий

Одежда, без сомнения, является одной из основных потребностей человека, и поэтому потребление отражает глобальный рост населения. Однако рост производства волокна, основного компонента текстиля, растет гораздо быстрее, чем численность населения мира (Организация Объединенных Наций, 2023). Потребление на душу населения выросло с 8,4 миллиона метрических тонн (1975 г.) до 14,0 миллионов метрических тонн (2020 год) и увеличится до 17,5 миллионов метрических тонн к 2030 году (Textile Exchange, 2022).

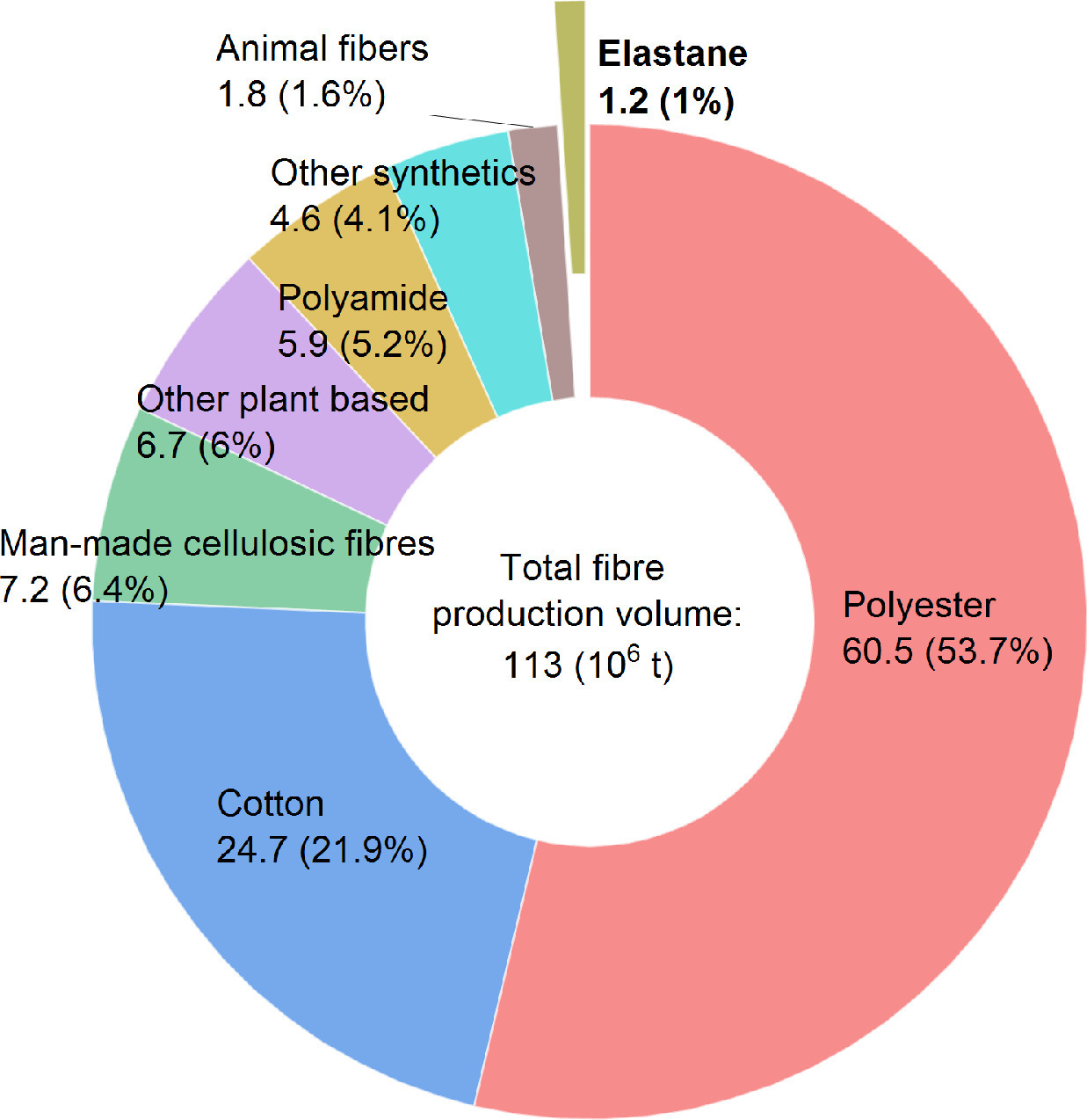

Увеличение как численности населения, так и потребления на душу населения естественным образом идет рука об руку с резко растущим спросом на текстильные волокна, что привело к значительному увеличению мирового производства волокна в последние десятилетия (Bartl and Ipsmiller, 2023). В 2021 году объем производства текстильных волокон достиг пика в 113 миллионов метрических тонн и, как ожидается, достигнет 149 миллионов метрических тонн в 2030 году (Textile Exchange, 2022).

В то время как производство хлопка в течение последних двух десятилетий стагнировало, доля синтетических волокон увеличивалась примерно на 5,5% ежегодно, начиная с 1970 года, так что к 2021 году синтетические волокна (полиэстер, полиамид, эластан и другие) уже составляли 64% (т. е. 70 миллионов метрических тонн) всего рынка волокна. Более 50% текстильных волокон состоят из полиэстера.

В последние годы промышленность сосредоточила внимание на переработке этого широко используемого термопластика, что отражено в уровне переработки 50% ПЭТ-бутылок в ЕС и в том факте, что 28% ПЭТ-упаковки в ЕС (к 2020 году) будет состоять из переработанных отходов. ПЭТ (rPET) (Plastics Europe, 2022). На первый взгляд, уровень переработки ПЭТ в секторе волокна лишь незначительно отстает от сектора упаковки. В 2021 году 15% из 60,5 миллионов метрических тонн ПЭТ-волокна во всем мире было произведено из переработанного ПЭТ, в то время как только 2% из 5,9 миллионов метрических тонн произведенного ПА-волокна было переработано. Важно отметить, что практически весь rPET в настоящее время извлекается из бутылок из-под напитков, а не из переработки текстиля (Textile Exchange, 2022).

Комиссия ЕС сосредоточила внимание на текстиле только в 2018 году, внеся поправку в Рамочную директиву об отходах, и дополнительно подчеркнула важность текстиля в управлении отходами, приняв Текстильную стратегию в 2022 году. Несмотря на то, что переработки на так называемом уровне «волокно в волокно» в настоящее время не существует, внедрение экономики замкнутого цикла в текстильном секторе является ключом к защите окружающей среды и сохранению ресурсов.

Сообщается, что готовая одежда требует потребления энергии от 300 до 1000 ГДж/т (Ipsmiller and Bartl, 2022). Основная причина отсутствия переработки волокна в волокно заключается в том, что текстильные изделия часто состоят из двух или более волокнистых материалов, что делает весь продукт непригодным для немедленной переработки. По этой причине для сортировки текстильных отходов в соответствии с их составом необходимы различные технологии, такие как системы ближнего инфракрасного мониторинга. Без обеспечения предварительно отсортированных потоков отходов переработка текстиля вряд ли может иметь место, поскольку современные технологии на определенном этапе требуют в основном мономатериала, а не текстиля из нескольких материалов (Douhoux et al., 2021). Во многих случаях крайне важно отделить один тип волокна, чтобы сделать другой тип волокна пригодным для вторичной переработки. Особенно этому подвержены ткани, содержащие эластановые волокна.

Эластан (EL), также известный как спандекс или его известная торговая марка LYCRA®, определяется как содержащий не менее 85 мас. % сегментированного полиуретана, который можно растягивать в несколько раз по сравнению с исходной длиной (100–600%). Когда приложенная сила исчезает, он немедленно возвращается к своей первоначальной форме (BISFA, 2017; Szycher, 2013). Это эластичное волокно обычно используется в низких концентрациях в текстиле и повышает его растяжимость и облегаемость. С одной стороны, хлопчатобумажные или шерстяные ткани могут содержать эластан в пределах нескольких однозначных цифр (1–5 мас. %), в то время как ткани, содержащие полиэстер или полиамид, могут иметь его содержание до 20 мас. %. Например, спортивные товары или медицинский текстиль, такой как бинты, содержат большое количество эластана, поскольку они создают ощущение комфорта при давлении на кожу. Хотя объём производства этого типа волокна составляет всего ок. 1% (1,2 миллиона метрических тонн) от общего объема производства волокна, очень часто одежда содержит эластан.

Когда дело доходит до переработки текстиля, к сожалению, все преимущества эластана на этапе износа уступают место серьёзным проблемам в процессах переработки текстиля. Поскольку волокна эластана основаны на сегментированных полиуретанах, они могут вызвать множество проблем, если перерабатывать текстильные отходы без предварительного удаления EL. К ним относятся засорение фильтров в процессах экструзии расплава, образование нежелательных нитей в отрезных машинах или мелких крошек на переработанных тканях. Таким образом, соответствующие процессы отделения EL от смесовых текстильных тканей были бы весьма желательны и могли бы сделать значительное количество текстиля, который в настоящее время поддается только термическому восстановлению, пригодным для переработки.

На сегодняшний день лишь несколько исследований изучали отделение эластановых волокон от текстильных отходов, и ни один жизнеспособный процесс ещё не был продемонстрирован. Основным используемым подходом была экстракция опасным органическим растворителем N,N-диметилформамидом (ДМФ) при умеренных температурах (< 80 °C) в течение нескольких часов (Gong et al., 2021 ; Lv et al., 2015; Xu et al., 2021 ; Xu et al., 2015 ; Xu et al., 2021). др., 2022). Обычно оставшийся тип волокна пригоден для дальнейшей обработки. Только с технологической точки зрения ДМФ является хорошим растворителем эластана. Но в соответствии с REACH (регистрация, оценка и авторизация химических веществ) ДМФ классифицируется как вещество, вызывающее очень большую озабоченность (SVHC), и его использование подлежит определенным ограничениям, что делает его непрактичным опасным растворителем.

Другой подход представлен в Yin et al., 2014, где эластан из смешанного текстиля разлагается при повышенных температурах (например, 230 °C в течение 2 часов) с последующей вымывкой этанолом. Поскольку полиуретан разлагается во время этого процесса, его больше нельзя перерабатывать в качестве полимера. Однако с точки зрения цикличности следует также стремиться к вторичной переработке отделённого эластана. Обязательно не должно происходить разрушения эластановых волокон, чтобы обеспечить свойства переработанного текстиля. Кроме того, могут быть затронуты свойства основных компонентов текстиля.

В Wang et al., 2022, отходы хлопкового текстиля с низким содержанием эластана обрабатывали различными системами растворителей (водный раствор H2SO4, водный раствор NaOH/мочевины и LiCl/DMAc), чтобы растворить хлопок и сохранить содержащийся эластан. Помимо различного объёма данного исследования, не обсуждается, повреждает ли LiCl/DMAc оставшиеся нерастворимые волокнистые материалы, но это нельзя исключать для данной системы растворителей.

Комплексное исследование растворения эластана из текстильных отходов было представлено Phan et al., 2023. Различные ткани обрабатывались различными растворителями при температуре 100°C в течение 4 часов, и тетрагидрофурфуриловый спирт (THFA) оказался подходящим растворителем для удаления эластана. Поскольку это вещество зарегистрировано в соответствии с REACH (может нанести вред фертильности или будущему ребенку), его использование в промышленных масштабах нежелательно. Кроме того, для крупномасштабного внедрения необходимо значительно более короткое время процесса, чем 4 часа.

Наряду с эластановыми волокнами, полярные органические растворители, такие как ДМФ или ДМСО, хорошо известны для производства акриловых волокон (полиакрилонитрил, ПАН) методами прядения в растворителе (Eom и Kim, 2014). В последние годы объемы производства акриловых волокон, которые из-за своих физических свойств в основном используются в качестве заменителя шерсти (Koslowski, 2010; Textile Exchange, 2022), разделяются в процессе сортировки, чтобы получить текстильные отходы, не содержащие ПАН.

Выбор использования селективного растворителя для отделения эластана является актуальным и аргументируется внешним видом: текстильные изделия имеют большую поверхность и низкую удельную плотность (массу на объём). Очевидно, что доступность селективного растворителя к определенному волокну текстильной матрицы предпочтительнее физических методов. Как описано выше, термические методы, такие как разложение или плавление текстильных полимеров, воздействуют не только на один полимер, но и на всю текстильную матрицу. Другой физический метод, например, разрыв ткани на части, также не рекомендуется, поскольку эластан создает нежелательные нити. Кроме того, очень важно использовать только безопасный растворитель для растворения эластана вместо опасных, предложенных в предыдущих работах.

В новом исследовании представлен многообещающий процесс отделения эластана от текстильных отходов полиэстер/эластан и полиамид/эластан с использованием селективного и неопасного растворителя. Эта технология не только дает возможность восстанавливать ПЭТ и ПА на уровне волокон, но также позволяет регенерировать растворитель и использовать его вторично. Представленный процесс демонстрирует потенциал переработки неиспользуемых в настоящее время текстильных отходов таким образом, чтобы материалы можно было в значительной степени повторно ввести в производственный процесс. Промышленная реализация концепции могла бы продвинуть текстильную промышленность от нынешней линейной экономики на один шаг ближе к экономике замкнутого цикла.

Итак, приятно носить, но крайне неприятно перерабатывать: эластан затрудняет повторное использование текстиля. Решение было найдено учёными TU Wien — Венского технологического университета.

Одежда слишком ценна, чтобы её можно было просто выбросить или сжечь. В соответствии с новыми законодательными нормами, начиная с 2025-го года, использованный текстиль будет собираться и перерабатываться на всей территории ЕС, поэтому возникла срочная необходимость усовершенствовать процессы переработки, чтобы справиться с огромным количеством текстиля, который затем будет воспроизводиться эффективным и экологически чистым способом.

Переработка смешанного текстиля затруднена, особенно если он содержит эластан. Поэтому в TU Wien (Вена) разработали методы, которые не только обнаруживают эластан более эфективным и более экологически чистым способом, чем раньше, но также помогают щадящим образом отделять его, чтобы одновременно восстановить другие неповрежденные волокна. Ключевым моментом здесь является поиск подходящих растворителей.

Эластан, крушитель перерабатывающего оборудования

«Многие материалы, которые мы используем для производства одежды, легко перерабатываются в чистые материалы, такие как хлопок, полиэстер или полиамид», — объясняет Эмануэль Бошмайер, который в настоящее время работает над докторской диссертацией по этой теме в Институте химических, экологических и биологических наук в Венском техническом университете, — «Но эластан, даже если его смешивать в небольших количествах, делает невозможным переработку обычными методами».

Эластан настолько эластичен, что оборудование, которое обычно используется для измельчения текстиля перед сдачей в переработку, с ним не справляется. Эластан приводит к загрязнению, засорам и комкованию в машинах.

Эластан, также известный как спандекс, представляет собой синтетическое полимерное волокно на основе полиуретана, которое повышает гибкость и комфорт текстильных изделий, но создает серьезные проблемы при переработке текстильных отходов. Хотя проблема с эластаном широко известна, не было продемонстрировано ни одного процесса, позволяющего отделить эластан от других материалов. В этом исследовании успешно реализован осуществимый и масштабируемый процесс разделения эластана, основанный на безопасном селективном растворителе. Были выбраны шесть различных органических растворителей и исследованы параметры растворимости Хансена, а эксперименты были проведены на образцах текстильных отходов полиэфира/эластана и полиамида/эластана. Безопасный растворитель диметилсульфоксид (ДМСО) был признан наиболее благоприятным и проходит циклическую трехступенчатую очистку. Анализ главных компонентов (PCA) спектроскопических измерений (ATR-FTIR) показал превосходные результаты для восстановленного полиэфира и полиамида. Дифференциальная сканирующая калориметрия (ДСК), термогравиметрический анализ (ТГА) и сканирующая электронная микроскопия (СЭМ) на образцах текстиля доказали успешность разработанного процесса.

Надёжное обнаружение эластана

Первый шаг — найти надёжный и быстрый метод точного определения содержания эластана в текстиле.

«В ходе нашего исследования мы обнаружили, что до сих пор такого метода не существовало», — говорит Эмануэль Бошмайер, — «В обычном методе испытаний используется растворитель, который классифицируется как вредный для здоровья, а также требует очень много времени на реакцию».

В лаборатории Василики-Марии Арходулаки был разработан новый «Инструмент количественного определения эластана» — метод обнаружения, который измеряет, сколько эластана на самом деле присутствует в одежде. Метод обнаружения основан на спектроскопии среднего инфракрасного диапазона, который был оптимизирован для совместных исследований с Бернхардом Лендлом.

Разделение волокон по типу

Следующим шагом было найти метод отделения эластана от других волокон.

«Мы экспериментировали с различными растворителями и проводили теоретические исследования. Наконец, мы наткнулись на безвредный растворитель, который избирательно удаляет эластан, оставляя волокна многоразового использования нетронутыми», — рассказал руководитель Андреас Бартл.

На этот метод уже подана патентная заявка. Таким образом, такие материалы, как полиэстер или полиамид, могут быть почти полностью восстановлены, и даже сам растворитель может быть восстановлен и использован повторно.

Даже если шерсть сочетается с полиэстером и эластаном, можно использовать отдельные компоненты: шерсть расщепляется ферментами в мягких, безвредных условиях. Этот метод позволяет получить коктейль аминокислот, который можно использовать в косметической промышленности или производстве удобрений. На следующем этапе эластан отделяется, и остается полиэстер, пригодный для вторичной переработки.

Премия за исследования Эмануэля Бошмайера

Исследовательская работа проводилась в рамках проекта ЕС SCIRT (Системная замкнутость и инновационная переработка текстиля). Эмануэль Бошмайер получил за свои результаты премию INI за инновации и устойчивое развитие в инженерии, врученную Австрийским обществом инженеров и архитекторов (ÖIAV) и Федерацией австрийской промышленности (IV).

Слишком часто шёлковые чулки, которые мы дарим женщинам, связывают нас по рукам и ногам.

Колготки: чёрный список

Колготки: чёрный список

5 типов мужских носков и когда их носят

5 типов мужских носков и когда их носят

Показатели качества колготок и носков, которые не печатают на упаковках

Показатели качества колготок и носков, которые не печатают на упаковках

Фильдеперсовые чулки

Фильдеперсовые чулки